【RM2019 心得分享】西安交大笃行战队对于弹道优化技术分享

197875

0

70

2019-01-30

由于今年能量机关的打击需要在8m远处击打范围大小类似于大装甲才能启动,因此对于弹道的要求十分高。为了实现准确的弹道,我们在机械方面进行优化改进,最终实现了6m击打小装甲命中率在80%以上。当然,弹道之路漫漫,我们这里在提供一些并不成熟的思路的同时,也希望大家能一起为增加弹道准确率而做贡献,多提出想法和意见。

一、机械部分改进思路:

1、理论分析

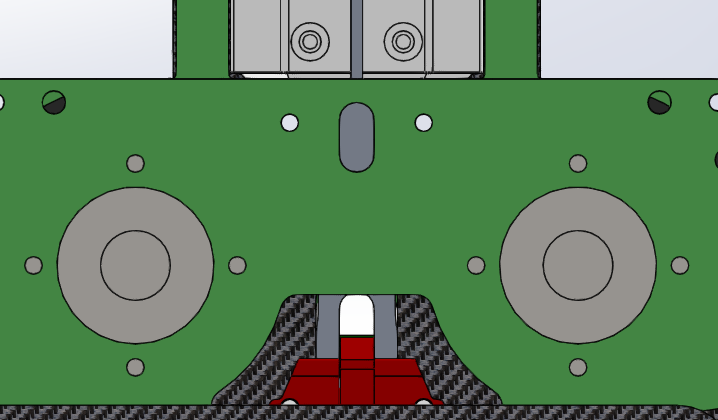

由于我们采用摩擦轮作为子弹击发装置,拨弹方式为水平拨弹,同时需要保证子弹可以单颗进入,因此我们要加入限位机构进行子弹位置的限定。

对于摩擦轮而言,由于去年采用的2305电机连发效果较差,今年更换为拆掉减速箱的3508电机作为摩擦轮电机。由于子弹击发时受到摩擦轮挤压变形的弹性力以及摩擦轮对于子弹的摩擦力,因此摩擦轮的硬度、安装的位置(即摩擦轮间距)是影响子弹击发效果的最大因素。

对于限位而言,限位的位置以及限位形状、安装方式都决定了子弹进入摩擦轮增速区时候的形态。最合理的情况应当是子弹进入摩擦轮增速区时位于枪管正中心,并且拨弹轮在送弹时受力情况合理、子弹每次进入位置重复性好。

最后对于装配问题,枪管和摩擦轮必须保证定位在同一个基准面上。消除装配上的误差可以保证子弹进入时按照理想进行,同时也是每个机械狗赖以生存的第一法则:精度决定一切。

2、优化方案

针对如上分析问题,我们认为有如下优化方案:

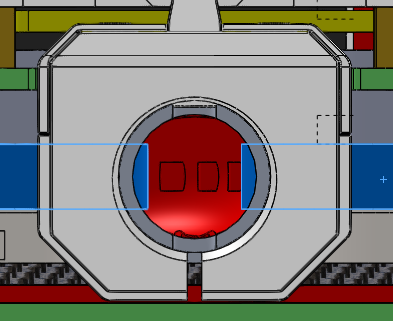

(1)定做两款基于3508的摩擦轮电机,并且利用3508轴和3508电机外圈进行定位,减小摩擦轮的动不平衡量。为了进行选择合适的摩擦轮硬度,加工邵氏硬度60和55两款摩擦轮。摩擦轮外径63,高度为9,材料为聚氨酯,内芯为6061铝合金,包胶中心线与枪管轴线位于同一水平面,如图1所示。

![]()

![]()

![]()

![]()

3、测试效果

为了测试弹道,我们制作了测试平台。该平台完全按照新款步兵云台设计,与重物(一个大桌子)直接固定,不晃不跑,可以很好的进行弹道的测试。但是这也导致了测试条件过于理想,上车后摩擦轮振动包括子弹后坐力都会导致云台抖动,造成弹道准确率低于实验数据。

但是测试依然要做。针对如上改进进行测试,我们发现弹道有了显著的提高。

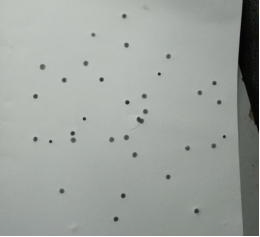

(1)首先是确定摩擦轮硬度和间距。摩擦轮硬度在55的时候,对于子弹磨损程度低,击发500发子弹后摩擦轮上附着物很少,如图5(b)所示。硬度60的摩擦轮,击发100发子弹后,摩擦轮附着物较多,如图5(a)所示。对于间距而言,在13到14之间测试后,发现13到13.5之间子弹初速更稳,因此选取13.5mm作为摩擦轮间距。

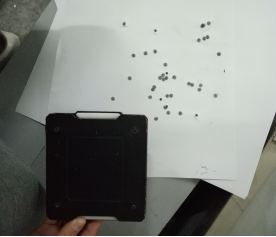

(2)在3.5m处,射速28m/s时,进行测试,旧款限位的散布图如图6所示,新款平面型限位的子弹散布图如图7所示。可以看出子弹准确度,新款优于旧款,说明子弹定心是有利于弹道准确性,而且上下双限位对于定心是有帮助的。

![]()

![]()

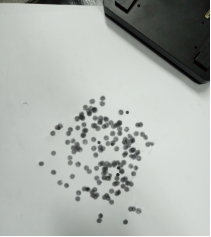

(3)枪管在进行定位上的优化后,弹道准确度也有所提高。进行如上所有的改进后,可以在3.5m远的范围内,实现了击打小装甲命中率在99%以上,如图8所示。而对于6m远目标的打击,只在队内进行了弹道测试而并未保存下弹道落点图。不过5m远小装甲打击,我们在中期视频中有过展示,命中率为45/53(此时云台已上车)。

![]()

一、机械部分改进思路:

1、理论分析

由于我们采用摩擦轮作为子弹击发装置,拨弹方式为水平拨弹,同时需要保证子弹可以单颗进入,因此我们要加入限位机构进行子弹位置的限定。

对于摩擦轮而言,由于去年采用的2305电机连发效果较差,今年更换为拆掉减速箱的3508电机作为摩擦轮电机。由于子弹击发时受到摩擦轮挤压变形的弹性力以及摩擦轮对于子弹的摩擦力,因此摩擦轮的硬度、安装的位置(即摩擦轮间距)是影响子弹击发效果的最大因素。

对于限位而言,限位的位置以及限位形状、安装方式都决定了子弹进入摩擦轮增速区时候的形态。最合理的情况应当是子弹进入摩擦轮增速区时位于枪管正中心,并且拨弹轮在送弹时受力情况合理、子弹每次进入位置重复性好。

最后对于装配问题,枪管和摩擦轮必须保证定位在同一个基准面上。消除装配上的误差可以保证子弹进入时按照理想进行,同时也是每个机械狗赖以生存的第一法则:精度决定一切。

2、优化方案

针对如上分析问题,我们认为有如下优化方案:

(1)定做两款基于3508的摩擦轮电机,并且利用3508轴和3508电机外圈进行定位,减小摩擦轮的动不平衡量。为了进行选择合适的摩擦轮硬度,加工邵氏硬度60和55两款摩擦轮。摩擦轮外径63,高度为9,材料为聚氨酯,内芯为6061铝合金,包胶中心线与枪管轴线位于同一水平面,如图1所示。

(a) 摩擦轮与枪管相对位置

(b) 摩擦轮与电机

图1

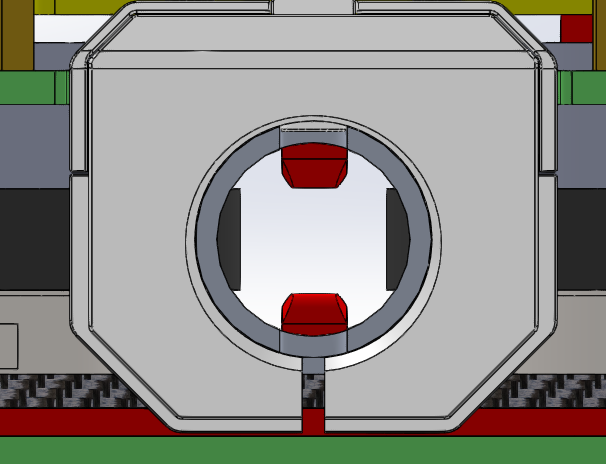

(2)18赛季比赛中,枪管限位为枪管底下一球形机构,通过一弹簧保证其上下运动,如图2。该结构可以比较有效的控制子弹单发击打,但是会导致子弹每次进入枪管时,是接触上壁面的。因此为了保证子弹的定心,我们考虑进行上下双限位设计,如图3。

图 2 旧款限位

图3 新款限位

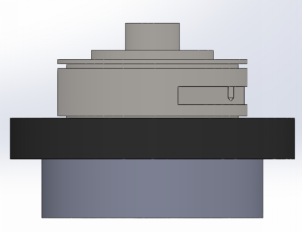

(3)装配上针对枪管设计一定位凸台,并且利用摩擦轮电机的外径以及圆台进行定位,二者的定位基准保证在同一平面即可,如下图所示。枪管单独依靠螺栓不是最合理的,因此我认为,无论是基于优化弹道,还是为了以后设计其他结构时所考虑,养成不依靠螺栓进行定位的习惯是必须养成的。

图4 枪管与摩擦轮定位基准板

为了测试弹道,我们制作了测试平台。该平台完全按照新款步兵云台设计,与重物(一个大桌子)直接固定,不晃不跑,可以很好的进行弹道的测试。但是这也导致了测试条件过于理想,上车后摩擦轮振动包括子弹后坐力都会导致云台抖动,造成弹道准确率低于实验数据。

但是测试依然要做。针对如上改进进行测试,我们发现弹道有了显著的提高。

(1)首先是确定摩擦轮硬度和间距。摩擦轮硬度在55的时候,对于子弹磨损程度低,击发500发子弹后摩擦轮上附着物很少,如图5(b)所示。硬度60的摩擦轮,击发100发子弹后,摩擦轮附着物较多,如图5(a)所示。对于间距而言,在13到14之间测试后,发现13到13.5之间子弹初速更稳,因此选取13.5mm作为摩擦轮间距。

(a) 60硬度摩擦轮

(b) 55硬度摩擦轮

图5 硬度测试

图6 旧款限位弹道

图7 新款限位弹道

图8 定位优化后弹道

总结:对于弹道的优化,我们也只能是说比去年要好得多,但是和8m准确打击能量机关相比还是要差很多。所以这里也是给大家献丑啦~有任何问题想问,或者有任何意见和建议也欢迎骚扰我~

上述内容来自【西安交通大学笃行战队】

文章标签

请问这篇文章对你有用吗?

【RM2019 心得分享】西安交大笃行战队对于弹道优化技术分享