「2019」「RM圆桌」第十二期 拨弹机构的秘密

4752

0

99

2019-04-25

圆桌时间:2019年4月26日(周五) 19:00-20:00

圆桌嘉宾:@董大师(论坛昵称:飞手johny)

主持人:@花师小哲

温馨提示:

在直播期间,大家可以直接移步至论坛技术交流版块,直播墙会自动实时更新内容。

本次活动,有一个小时的交流时间,嘉宾会根据大家的提问顺序,依次回答大家的问题,大家在看完底下的文章后,可以积极留言提问!

===============================================

1.比赛里拨弹机构究竟影响了什么?

拨弹机构就是RM比赛里的 “要你命3000”;没有一个好的拨弹机构,秋名山的排水渠压的再溜,也只有被追着打的份。

所以,拨弹机构影响的是机器人的攻击力,只有拨弹机构不卡弹,供弹快,才能在RM比赛里占据进攻优势,才能让团队的战术执行更加高效。即所谓的,工欲善其事必先利其器。

2.以你发现的比赛中的拨弹机构,都有哪些缺点?

其实相对于前几届的比赛,现在的拨弹机构大都做了设计上的优化,能够比较好的满足比赛的需求了。但是拨弹机构存在的问题比较顽固,几年来实际上没有变化,也没有从根源上解决,还是老三样:卡弹、空弹、射频上不来;这三个问题相互制约,难以找到同时攻破的点。不卡弹是不可能不卡弹的,只能是卡弹次数少一点、空弹概率低一点、射频提升一点才能勉强参加的了比赛这样子。

3.这一次公布的拨弹机构都有哪些优势?

该拨弹机构的优势是对上述三个问题的优化程度较高,射频可以稳定在30-35发/S,连续供弹时,卡弹概率在1/500~1/1000,空弹问题涵盖在射频和卡弹中,不好单独拎出来量化,不做说明。

4.这次的拨弹结构工作原理是怎样的?

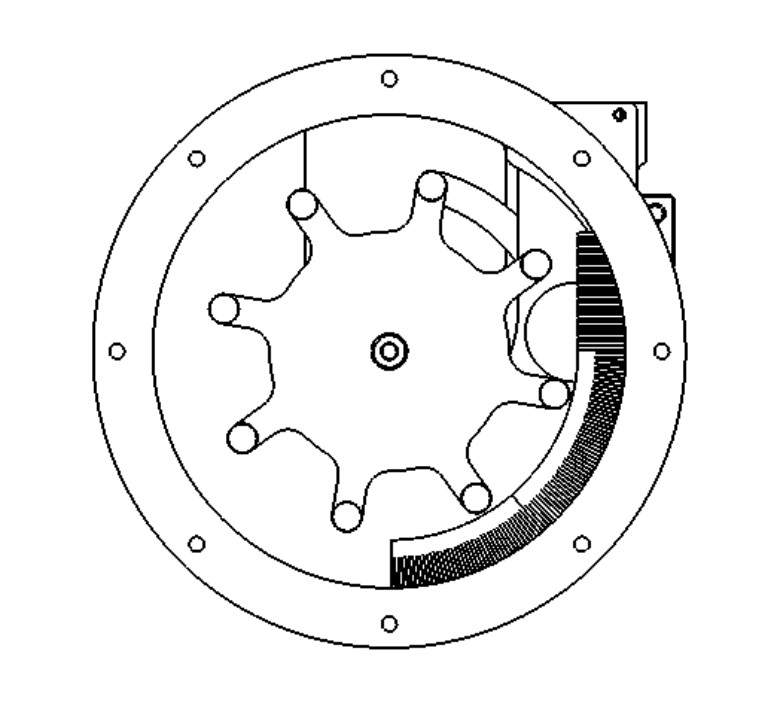

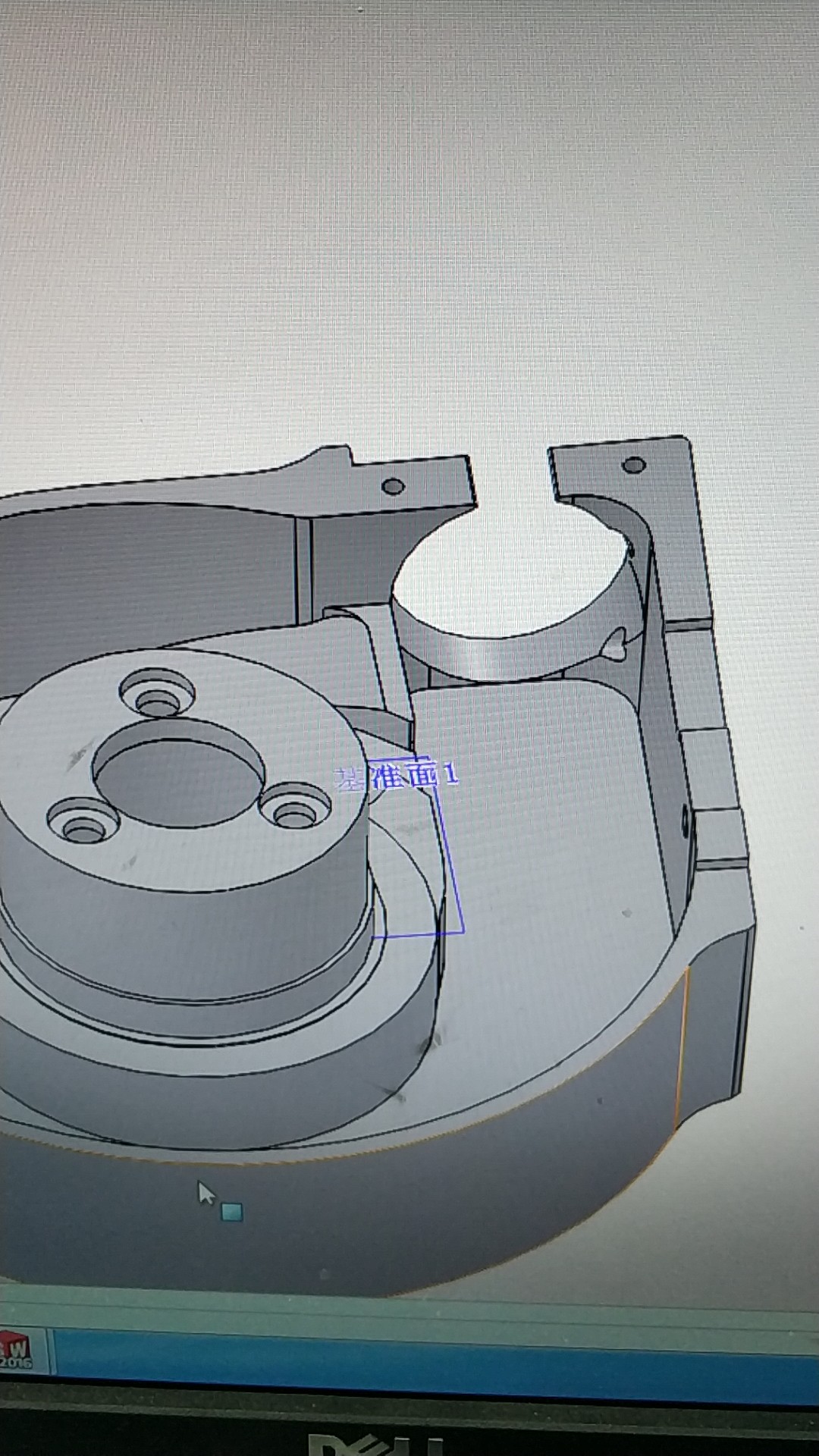

首先说明这个拨弹机构仍然是拨弹轮提供拨弹力的类型。

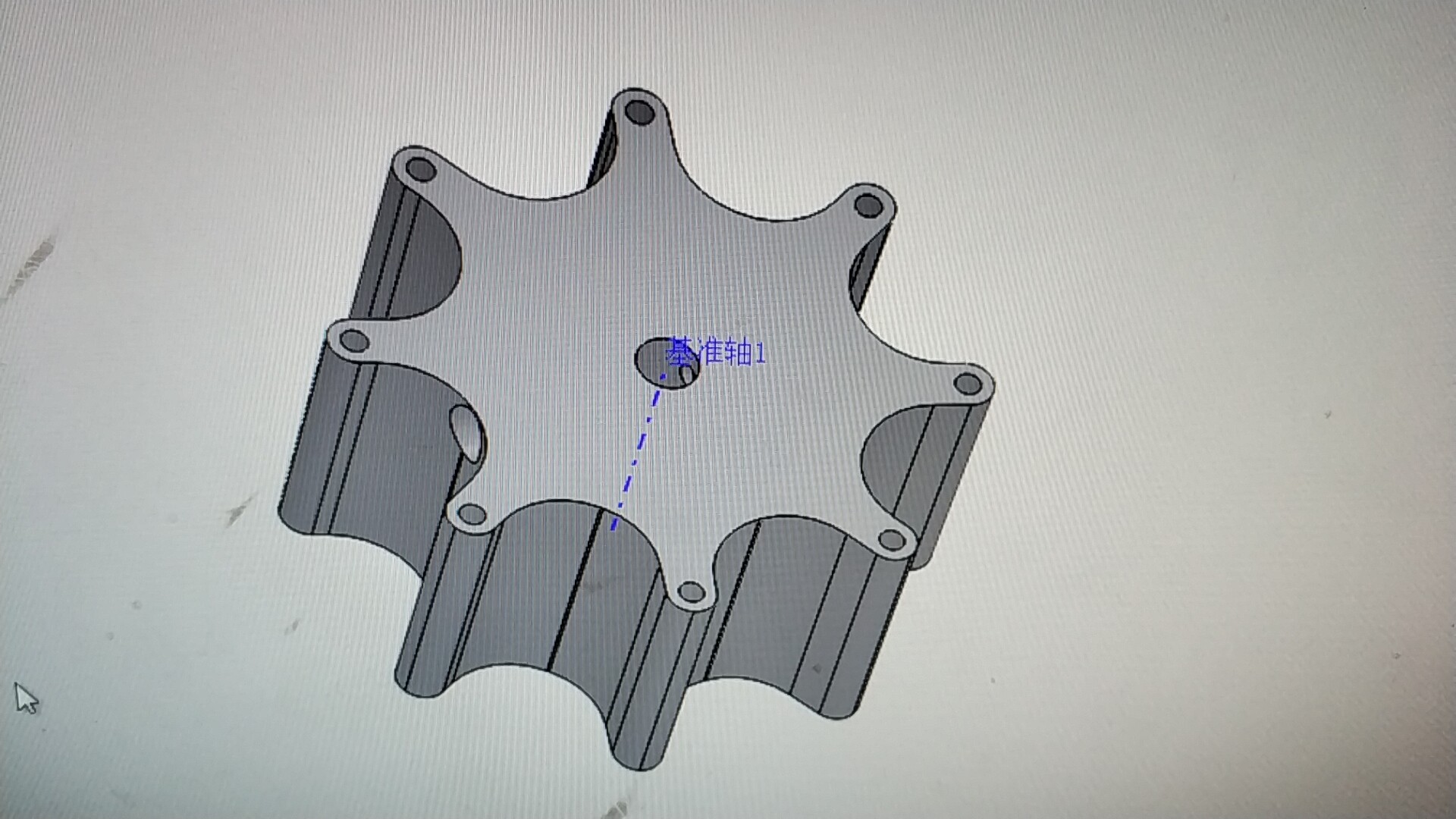

(1) 拨弹轮变为双层:普通的拨弹轮均为单层结构,当拨弹轮转速过高时,存于弹仓中的弹丸来不及下落,或被拨弹轮碰撞而弹开,拨孔中空弹,最终导致拨弹机构空弹问题。而双层拨弹轮在装弹初期,已经在每一个拨孔中预存了两颗弹丸,拨弹轮每转两圈才会消耗完一个拨孔中的弹丸,只要在这两圈内有新的弹丸补充进来,就不会出现空弹。

(2) 离心柱:这是个全新的结构,在普通拨弹轮上没有的,这个结构的作用是充分搅动弹仓中的弹丸,因为离心力的作用,弹丸会贴紧弹仓壁并沿着弹仓壁旋转,此时弹丸碰到离心柱,在离心柱的阻挡下,弹丸转速变得跟拨弹轮转速相同,此时弹丸只能下落到拨孔中。离心柱配合双层拨弹轮极大的减小了空弹的概率。

(3)双层不等长柔性扰动刷:柔性扰动刷也是个全新的结构,由尼龙丝固着在固定座上制成;在拨弹轮转速过高时,弹丸不能及时落入拨孔底部,经常出现弹丸下落到一半时,到达了拨弹机构出口位置,这样就非常容易卡在拨弹机构出口上沿位置。而扰动刷的安装高度刚好在这个位置,使得弹丸在碰到扰动刷时即可被拨开,从而离开卡弹的高度。为了增加可靠性,扰动刷的长度延长至弹仓壁周长的1/4,使得弹丸可以在很长的距离上持续被扰动,并且采用了双层的扰动刷,上层扰动刷长度较下层的更短,这样弹丸会先碰到下层扰动刷,在经过一段距离后再碰上上层扰动刷,长距离和双层的干扰更加有效地保证弹丸离开这个高度,从而减小卡弹概率。

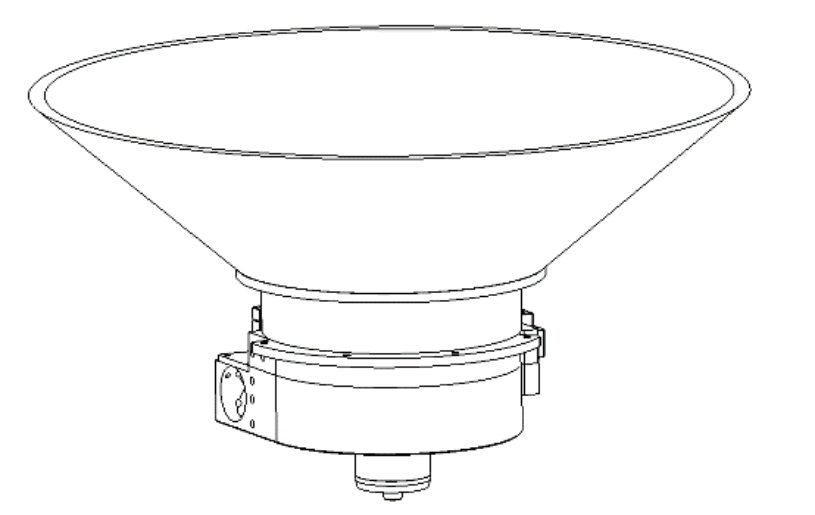

弹仓做成圆锥形对于减少空弹率有一定帮助

5.对于拨弹结构来说,哪些部位容易卡弹?

如图所示 卡弹的位置主要有一个 就是 波轮边线、出单口边沿可以把弹丸挤在一起的三角位置;这是目前大多数拨弹机构卡弹的主要位置,具体形状与拨弹机构的设计有关。

6.拨弹有几个弹位效果最佳?

拨弹孔位的数量按道理来讲是越多越好的,但是受限于拨弹电机扭矩、拨弹机构尺寸限制,需要按需设计孔位,例如本次分享的机构拨弹孔位有8个;但也不是说孔位多了多少射频就能多多少,还是要综合考虑会导致卡弹的三个因素。

7.对于上供弹来说,拨弹轮至摩擦轮之间多少弹丸合适

对于上供弹,拨弹轮到摩擦轮的距离当然越小越好,就看机械的同学有多厉害啦

8.预置的碰撞开关和摩擦轮边缘的距离多少最佳

碰撞开关距离摩擦轮越近,射击延迟越小,手感越好,但是越容易因为碰撞导致误触发,远一点的话手感差些,但也相对安全;官方这边的设计是可调节的,常用的距离是3mm左右

9.官方波盘卡弹吗,不卡弹最大射频能到多少,几齿?

官方拨盘也是卡的 ,具体数据在前4问中已经写的很清楚了 可以回头看一下 8齿

10.官方遇到卡弹情况是如何解决的呢?有什么技巧吗?

卡弹时目前最常用的方法是 拨盘倒转,释放卡住的弹丸 然后重新正转

11.请问一下董大师,在设计拨弹结构的时候踩过哪些地方坑,可以分享一下嘛

具体想问那些方面呢,我自己认为比较关键的点已经写在前4问里了,如果觉得没答到点上 可以问一些具体的问题

12.怎么解决射频达到一定程度子弹在波轮上弹跳来不及掉下去的问题

这个确实是影响射频的关键问题,建议看一下前4问,离心柱、多层波轮是我目前能想到的方法

13.如何尽可能地提高转速而不卡弹,需要注意哪些地方

建议看前4问

14.请问电控如何防卡弹? 除了检测卡弹和拨盘反转有其他思路吗?对于检测卡弹和拨盘反转有什么建议?

检测卡弹就是看拨弹电机转速,如果还有发射弹丸的命令,但是电机转速变成0 那就是卡弹了;其实反转不能完美解决卡弹问题有的时候反转了弹丸还是卡的很紧,那就需要增加一个装置,比如舵机,在拨盘倒转后,专门负责把卡住的弹丸拨开。

15.请问该套拨弹机构是铝件还是打印材料ABS,抑或是树脂材料?

拨弹机构,尤其是需要高射频的拨弹机构,尽量使用cnc加工零件,材料的话可以是铝合金、电木、pom等。 打印件当然也可以,不过效果差异就需要测试了

16.大部分学校的拨弹机构似乎都是从拨盘正面出来,这种侧边出来弹丸的结构相较于上者有什么优势嘛?

正面出来的考虑主要是云台发射机构的左右对称,侧边出来的这种可以减少管路弯曲,供弹链路相对会短一点、弯曲少一点

17.离心柱哪里可以买到,什么材质的。虽然曾想用离心柱,但是淘宝上没能找到,求一波购买地址

其实就是自己加工的金属棒。。也可以用铜柱代替吧 比较好买

18.在测试时常常发现拨轮与拨盘间的距离很难把控,过低容易碰到,过高容易导致弹丸把拨轮卡起来。想请教一下这款弹丸拨轮下表面距离拨盘上面距离时多少?如果是距离是逐渐增大的,那么在拨轮与弹丸接触阶段的最大距离是多大。

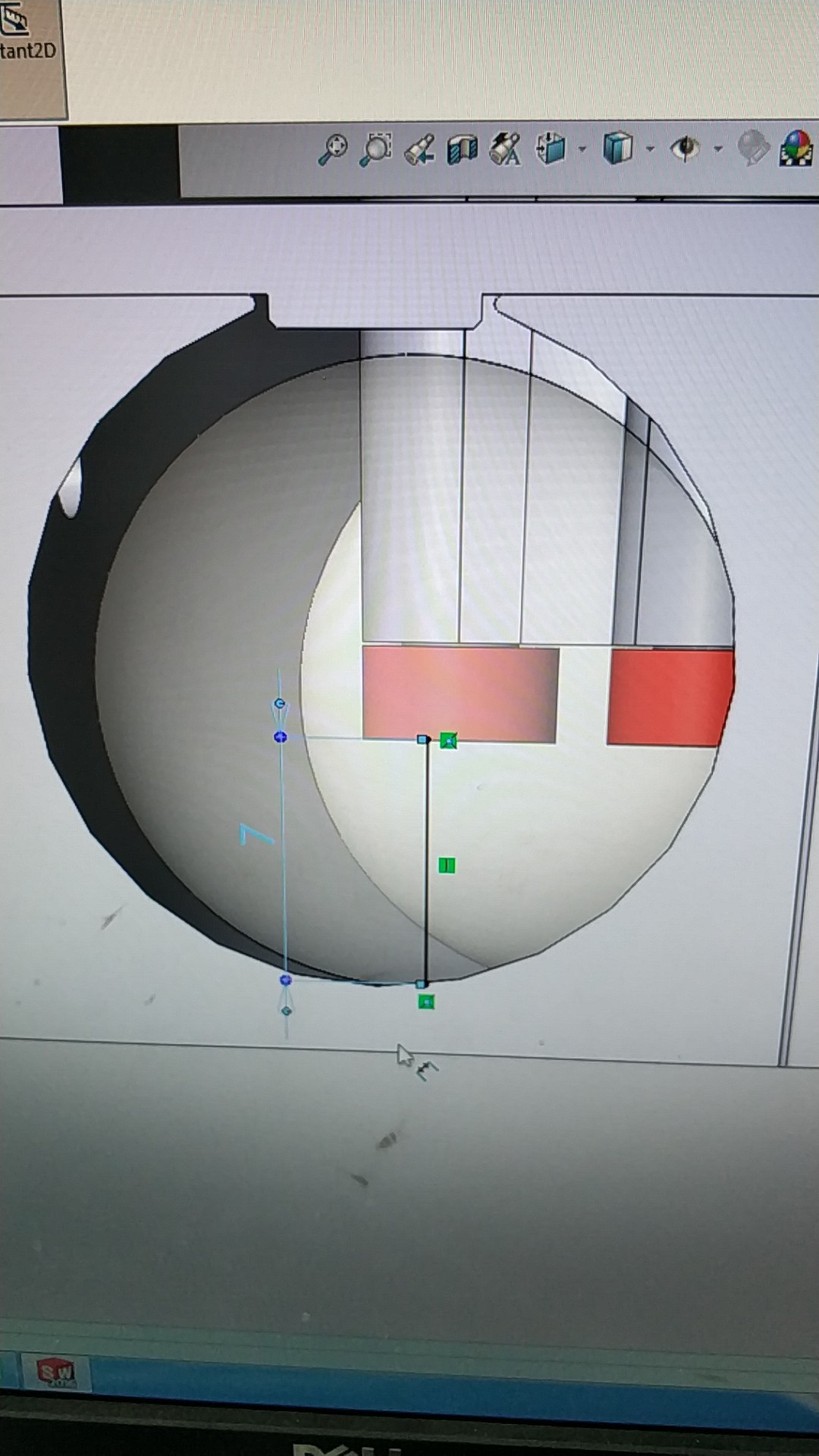

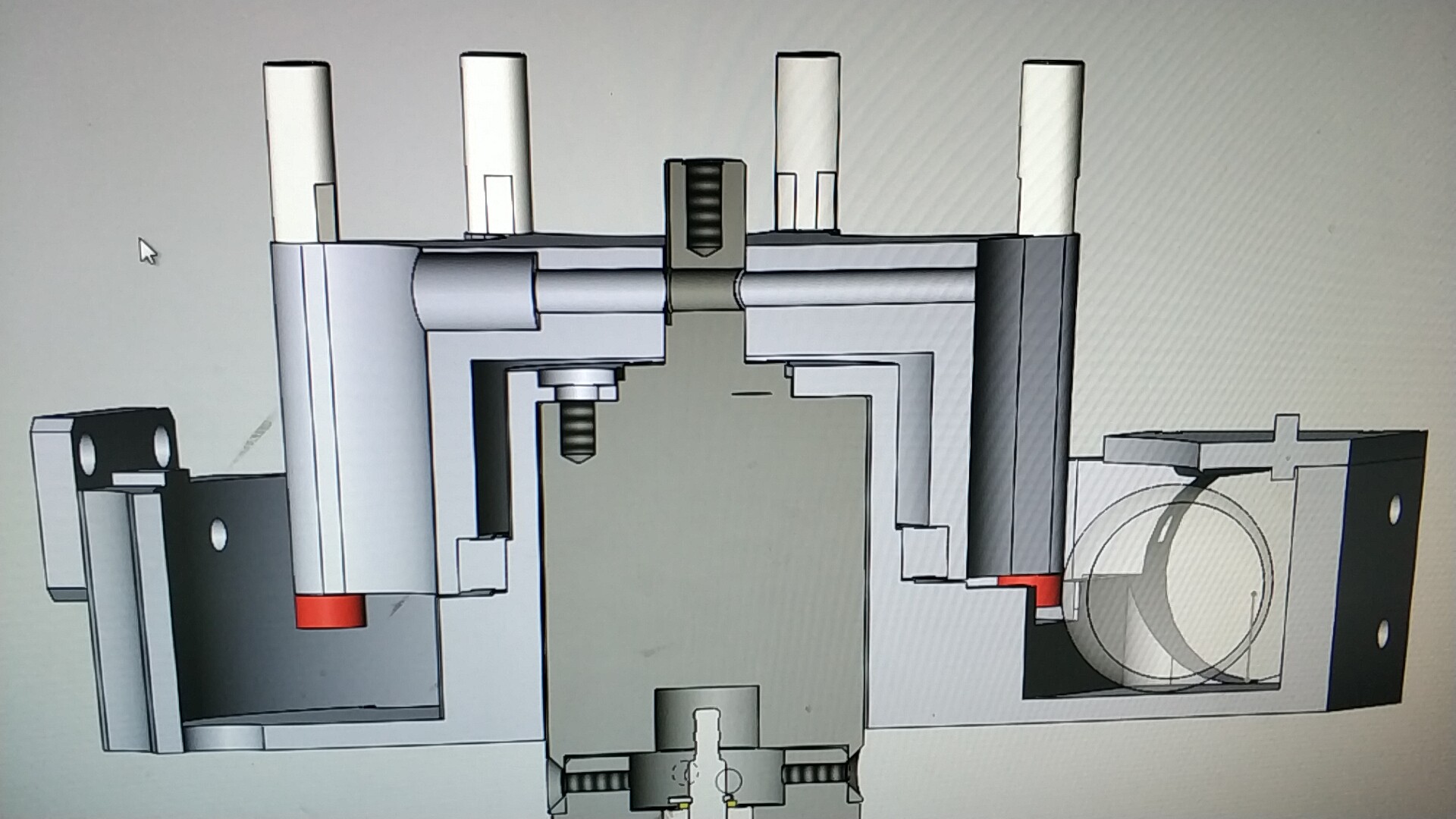

首先距离不是渐变的 距离的话 是7mm 红色部分是内径2外径5厚度2.5mm的轴承

19.离心柱结构和轴承相比,有什么优势吗

离心柱的作用是搅拌弹丸,再让弹丸沿着弹仓内壁往下走 跟轴承的作用不相关 不知是说的哪里的轴承?

20.想请教下出口直线段的部分(弹丸离开拨轮后距离出口好像还有一小段距离)是圆隧道还是方隧道转圆出口是方转圆?

如图:

21.如果对有导向引导弹丸出机构出口的设计,有什么方法能让电机在卡弹的时候倒转,过导向的齿中的弹丸不和导向卡住?

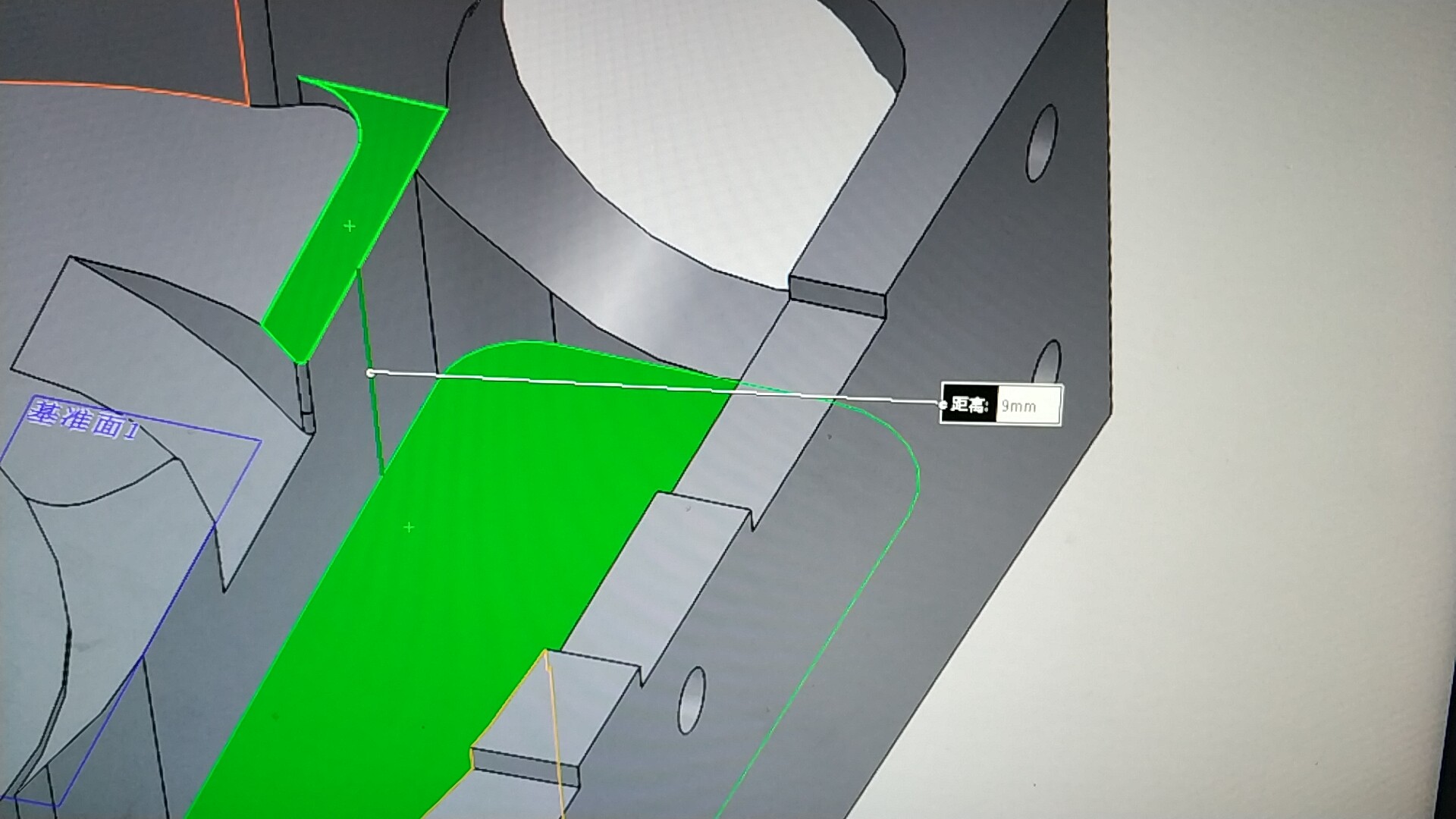

如图 蓝色部分的斜坡有一定的作用

22.对于切线出口的拨弹来说,波轮边线、出弹口边沿把弹丸挤在一起的三角位置卡弹 如何减小这一块区域的卡弹几率

这个目前我是通过柔性扰动刷减小这个概率的 参考前四问 我有详细描述

23.请问董大师,我看到出口的位置是有一个台阶的,应该是用来防止弹丸飞起导致的空弹或卡弹,请问这个高度是多少?因为我发现无论我给多少弹丸都会从下面飘到上面来导致卡弹。。

是指这个位置的高度么 我给的是9mm

24.对于官方这个拨盘结构来说,电机如何与拨盘固定?我们的和这个有相似的地方,但是2006电机轴较短,切仅用顶丝固定容易有虚位,这个如何解决

我是直接拿M3螺丝穿过轴孔 硬刚的 虚位的影响其实不大 所以没怎么注意这个问题

25.这个方转圆结构!!我们的拨盘从正面推出时力很大(手堵在出弹口堵不住),但是测出弹的结构出来的力很小,感觉因此导致上供弹的力小了很多导致卡弹,官方测试有这个情况嘛?就是上供弹力不够导致推不出去弹丸导致卡弹的,要怎么解决啊?

推力大小跟拨盘拨齿的长度有些关系, 如果是正面拨盘推力比较大 完全可以使用正面拨盘 这个不影响的 同样可以做多层拨盘和离心柱

26.上面所说的轴承结构指在容易卡弹的地方增加轴承使子弹经过时会被弹出去,董大师怎么看待这种结构呢?

这种是不错的设计 如果设计合理 可以把这个结构加入 可以减小卡弹概率

27.出口的方转圆没有通过放样加一个小斜坡嘛?是考虑到加工的难度问题吗?出口不是一个完整的圆,上方的缺口有什么特别意义嘛(虽然有缺口好像有利于不卡弹,但不明白为什么)

没加小斜坡主要是考虑到加工难度 而且测试发现小斜坡没有很大的增益效果 所以就没做了 如果是打印件 做一个小斜坡比较简单 就可以做啦

缺口没有任何功能。。。是我当时手贱

28.扰动刷是一个怎样的安装制作

最初测试的是3d打印和热熔胶糊起来的 正式一点是用的机加件把尼龙丝压住 点胶 但这个方法不是很适合正式生产 作比赛又比较贵 可以自己想办法改一下 原理已经有了 制作就比较简单了

29.中间的拨轮是怎么做出来的,应该分成好几个部分把,方便说一下嘛?

emmm 是一体加工的

30.拨轮似乎有一个小倾角,有好处嘛?

这个小倾角是想要改善波轮推力的 但实际没有什么效果 也没造成什么不良影响 所以保留了 不过倾角变大的话 是会卡弹的

文章标签

请问这篇文章对你有用吗?

「2019」「RM圆桌」第十二期 拨弹机构的秘密